球墨铸铁管的生产工艺主要包括哪些步骤?这些步骤如何影响管道的质量?

来源:www.fjybjc.com 发布时间:2024年07月13日

回答:

福建球墨铸铁管的生产工艺是一个复杂而精细的过程,主要包括以下几个关键步骤:原材料准备、铁水熔化与球化处理、浇铸成型、退火处理、内衬与外防腐涂层施工以及质量检验与包装。这些步骤相互关联,共同决定了z终管道的质量。

原材料准备:选择高质量的生铁、废钢及合金元素作为原料,其纯净度和化学成分直接影响铁水的质量和后续球化效果。

原材料准备:选择高质量的生铁、废钢及合金元素作为原料,其纯净度和化学成分直接影响铁水的质量和后续球化效果。

铁水熔化与球化处理:将原材料在高温下熔化成铁水,并通过加入球化剂和孕育剂进行球化处理,使石墨形态由片状转变为球状。这一步骤是球墨铸铁管生产的核心,直接关系到管道的机械性能和韧性。

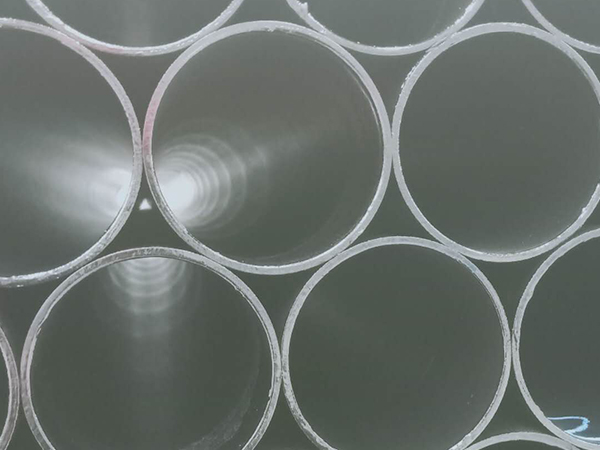

浇铸成型:经过球化处理的铁水被浇入模具中冷却成型,形成管道毛坯。此阶段需控制浇铸温度、速度和冷却条件,以避免缺陷产生。

退火处理:毛坯管道需经过退火处理以消除内应力、细化晶粒、提高组织均匀性,从而进一步提升管道的性能。

内衬与外防腐涂层施工:为防止管道内外腐蚀,需在其内壁和外壁分别施加水泥砂浆、环氧树脂等内衬防腐层和沥青漆、环氧煤沥青等外防腐涂层。这些涂层的施工质量直接影响管道的耐腐蚀性和使用寿命。

质量检验与包装:对成品管道进行严格的质量检验,包括外观检查、尺寸测量、力学性能测试等,确保管道符合相关标准和客户要求。检验合格后,进行包装以防止运输和储存过程中的损坏。

综上所述,球墨铸铁管的生产工艺每一步都至关重要,它们相互协作,共同确保了管道的高质量产出。

返回列表

福建球墨铸铁管的生产工艺是一个复杂而精细的过程,主要包括以下几个关键步骤:原材料准备、铁水熔化与球化处理、浇铸成型、退火处理、内衬与外防腐涂层施工以及质量检验与包装。这些步骤相互关联,共同决定了z终管道的质量。

铁水熔化与球化处理:将原材料在高温下熔化成铁水,并通过加入球化剂和孕育剂进行球化处理,使石墨形态由片状转变为球状。这一步骤是球墨铸铁管生产的核心,直接关系到管道的机械性能和韧性。

浇铸成型:经过球化处理的铁水被浇入模具中冷却成型,形成管道毛坯。此阶段需控制浇铸温度、速度和冷却条件,以避免缺陷产生。

退火处理:毛坯管道需经过退火处理以消除内应力、细化晶粒、提高组织均匀性,从而进一步提升管道的性能。

内衬与外防腐涂层施工:为防止管道内外腐蚀,需在其内壁和外壁分别施加水泥砂浆、环氧树脂等内衬防腐层和沥青漆、环氧煤沥青等外防腐涂层。这些涂层的施工质量直接影响管道的耐腐蚀性和使用寿命。

质量检验与包装:对成品管道进行严格的质量检验,包括外观检查、尺寸测量、力学性能测试等,确保管道符合相关标准和客户要求。检验合格后,进行包装以防止运输和储存过程中的损坏。

综上所述,球墨铸铁管的生产工艺每一步都至关重要,它们相互协作,共同确保了管道的高质量产出。